在能源赛道上“新质”出圈

中国石油长庆油田采气二厂新质生产力赋能高质量发展综述2024-10-2910月25日,正式投运1个月的中国石油长庆油田采气二厂绥德天然气处理厂,以超产状态成功加入长庆油田主力供气行列。作为陕西省首座“数智”天然气处理厂,该处理厂也是中国石油数字化转型智能化发展的试点工程。其从设计建产到生产管理应用数字化交付、智慧工地、数字化电控一体集成橇、生产过程全流程自动控制等智能化技术十余项,技术水平为油田公司同类处理厂前列,这也是采气二厂奋力建成绿色低碳现代化采气厂发展目标的缩影。

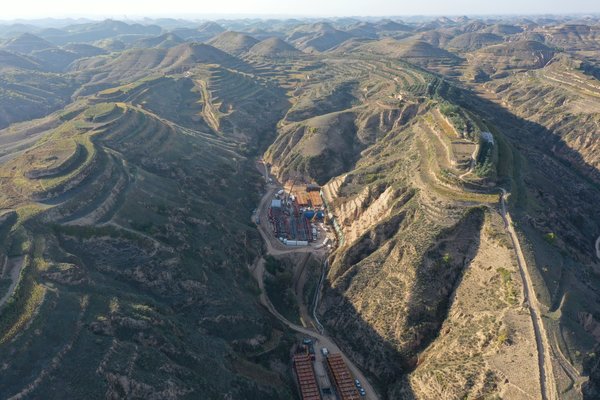

作为长庆油田天然气的主力产区,24年前,采气二厂以“榆林模式”崭露头角,相继开发建设子洲、神木、米脂三大气田,累计为国家贡献天然气超1262亿立方米,转输气田天然气1467亿立方米。采气二厂不仅守好了长庆气田的咽喉枢纽,还用实际行动践行了习近平总书记关于大力提升国内油气勘探开发力度、努力保障国家能源安全的重要指示精神。

如何保持增储上产的步伐不停?

——勇闯禁区,让不可能变成可能

无定河畔搭账房,长城内外探宝藏。最初的天然气生产,是采气二厂人一步一个脚印踏出来的。

采气二厂是长庆气区唯一一个同时管理4个气田的采气厂,这意味着不同的储层特征和不同的开发方式,导致气井管理要面对的问题更复杂。

2011年,神木气田开始开发建产,除了是典型的致密型砂岩气藏,它还面临着与煤矿、规划区、产业园等重叠或交叉的“地域问题”。气田一期建设区块与矿权重叠面积93%,二期开发区块重叠面积45%,气田产能建设举步维艰。

为有效动用重叠区储量,实现高效开发,采气二厂在仔细研究、认真分析气煤不同开采方式和特点的基础上,创新探索出一整套适合神木气田的开发管理模式和配套工艺技术——“地面分区、地下避让、交叉开采”的气煤同采模式。

同时,丛式井及丛式水平井的应用,也大大降低了开发成本,实现了神木气田的大规模建产和高效开发。建成了“气煤互让同采示范区”,形成了年产能19亿立方米的规模。这使得采气二厂成为中国石油保障下游天然气供应的主力气源地。

今年,采气二厂紧跟公司部署,再次挑战“禁区”,转战米脂北部加入煤岩气开发队伍,打开了非常规天然气开发的一个全新领域。

如果把煤岩气的岩层看成是一块海绵,吸附在海绵表面的水就是我们常说的“瓦斯气”,而我们的目标,是游离在海绵内部的“水”,开发难度更高。另外,由于所处区域地质条件复杂,储层类型难识别、水平段地质导向难度大等种种困难,一度让该领域的开发工作停滞不前。

在开发中,由于地层呈现网状裂缝发育、充填物以水化物为主,导致井漏反复、堵漏效果差,煤层易垮塌,大钻头钻速慢。“我们对井眼进行‘瘦身’,像钢针一般快速穿过漏层,用高性能材料封堵漏层和煤层,降低钻井液在煤层中的侵入量,保证井壁稳定,大幅缩短了钻井周期与完井周期。”产能建设项目组钻井项目副经理李兴宝介绍。截至目前,采气二厂煤岩气开发储层钻遇率达到98%,成为长庆油田下阶段重要增储上产项目。

除了新建产能,老区稳产也是采气二厂高质量建设现代化采气厂的重要抓手。

“气井与油井不同,气体举升靠的是地层自然能量,气井开关井周期要充分考虑地层条件。如果只是一味的开大井口产气,这口井很快就会衰竭。”采气二厂采气工艺研究所所长李强说道。

如何稳产?采气二厂全面摸排,把制约气田开发效果的突出问题和主要矛盾摆到“台面上”。攻关形成了“成熟推广、创新发展、进攻挖潜”3大系列10项关键技术,打造气井全生命周期措施对策、柱塞气举规模化、措施增产合作新模式、积液复产新工艺新技术的稳产增气“组合拳”,形成“增压气举、钢丝提捞、自生气助排、储层解水锁”一体综合复产技术,全力提升低产井产量、稳定中高产井产量、恢复躺井产能。

截至10月8日,这个厂今年累计措施增产5.34亿立方米,相当于挖出了一个年产5亿立方米的“新气田”。

与此同时,这个厂积极探索老井气藏的开发潜力,在低产低效气藏中寻找新的生机。在采用榆林和苏里格两种模式混合开发管理的作业四区创新实践《低渗-致密气藏气井个性化产能释放措施标准》,建立产能评价模型,综合考虑增产幅度、剩余可采储量等关键指标,创新提出措施潜力系数的概念,准确挖掘“高能低产井”,并创新“双驱124气井管理模式”,一口口低产低效井“改头换面”,“精神焕发”。

如何让现代化采气厂“新质”出圈?

——勇啃“硬骨”,让科技成为“领航员”

习近平总书记在今年的政府工作报告中,将“大力推进现代化产业体系建设,加快发展新质生产力”列为首项任务。

油气作为传统产业,如何加快实现高端化、智能化、绿色化?建成现代化采气厂?科技创新、智能发展是采气二厂的方案。

在新能源革命、全球能源治理变革背景下,加快数字化转型,实现智能化发展,早已不是做与不做的选择题,而是必须抓紧、抓好、抓出成效的时代课题。

面对开发区域分散、井多、站远、人少的实际困境,采气二厂紧跟新技术发展趋势,坚定踏上智能化转型之路。先后建成了首个“油公司”模式下“作业区+处理厂”一体化全流程智能化采气示范作业区,以及长庆气区最大集输枢纽处的“安全,可靠,放心”的智能化天然气处理厂,并积极探索智能化条件下的管理变革,形成了一套适用于致密气田智能化建设的技术系列及建设模板。

在神木、子洲两大主力生产气田,这个厂措施生产井智能化配套全覆盖,持续强化“云边协同算法”,鼠标轻轻一点就可以实现数据在线监测、智能分析、精准施策、实时反馈,现场人工工作量减少40%,全年累计稳产气量5.5亿立方米以上。创新应用无人机巡护配合管道应力在线监测、智能清管、异常关断等多项智能化系统,可替代人工日常巡护90%的工作量。

在榆林天然气处理厂,利用AR云端协作技术搭建形成现场巡检智能校验、重点部位线上巡查、应急抢险远程支持、疑难故障云端会诊四大应用场景,全流程智能集中监控、智能巡检机器人,融合应用“安眼工程”等管控平台形成全区域、全流程、全天候的生产、安环、安防3大智能化管理场景,高效建成热成像视频监控、人员智能门禁、安防巡检打卡等51项安防设施,实现“智能分析、信息共享、智能巡更、多平台融合”的智慧安防,将科技成果转化为“看得见”的生产力,稳步推进增储上产。

随着信息化与生产组织深度融合,采气二厂逐步建成了气井数据“上云端”、管道上空“有眼睛”、安全隐患“会报警”的场站无人值守运行模式。研发应用智能报表管理系统,搭建生产资料集中管理平台,探索作业区级由各自分散监控走向统一集中管理的“大监控”模式,将作业区和集气站两级监控整合为一级监控,依托智能管理平台生产监控、智能视频、泄漏监测、异常报警等功能,实现一体联动、高效协同的生产调度指挥,管理层级减少,组织运行效率显著提升。

“善作”更要“善成”,创新的延续离不开人才的培养。为巩固智能化成果应用,采气二厂采取远程培训、移动课堂、流动课桌等多种形式开展专题培训,引导技术技能人才掌握“采气技术+智能技术+维修技术”。将员工工作重点向解决现场数智化、新能源问题上转移,薪酬分配向大工种、高技能、稀缺型人才倾斜,持续推动全员从传统采气工到数智化采气工本领提升,引导员工从“人海战术”向“智人协作”转变。

如何实现转型升级的高质量发展?

——勇探新路,让绿色低碳绘就“新图景”

产业转型升级的最终目标是实现高质量发展。

采气二厂作为能源行业的生产单位,高质量发展是否落到实处,最终取决于改革创新能否催生核心竞争力。能否实现低能耗、低污染、高附加值,这是加快形成新质生产力的重要落脚点和突破口。

气田的发展和环境保护,是能源企业永久的考题。地处毛乌素沙地,生态环境保护问题一直是头等大事。新世纪初,每年春季,黄沙漫天,“晴天一身土,雨天两脚泥”是这个厂生产一线员工的工作日常。

为改善生态环境,采气二厂在取得清洁生产审核认证的基础上,主动控制和减少污染物的排放,加强对环保设施的监督管理。通过应用“七大”节能减排技术系列、24项智能化技术和五个方面19个智能化场景,实现了气井、管道、集气站、处理厂、运营管理“五位一体”全流程智能化运行管控,形成了“绿色零碳示范井场—绿色低碳示范集气站—绿色低碳示范处理厂—绿色低碳前线保障点-全流程智能化运营管控”的新型开发管理模式。

在生产建设中,这个厂积极推广应用钻机电代油、试气回收、压裂液循环再利用等工艺技术,实行“绿标”承包商建设,施工完成后恢复现场植被,开发建设过程不断趋于低能耗、无污染。

不仅如此,这个厂聚焦国家“双碳”目标,持续推进清洁能源替代。紧盯“分布式光伏、集中式光伏、光热利用”3大工程,持续加大新能源建设力度,已在全厂范围内26个场站建设2.954兆瓦分布式光伏,年发电量能力407万度,年节能1200吨标煤。目前,油田公司首个获批的集中式光伏项目——米脂气田15兆瓦光伏建设正在全速推进。

多年来,采气二厂将绿色发展作为高质量发展的底色,累计投资3000多万元用于气区水土保持与治理,为气田内集输管网、场站周边近500公里的裸漏黄沙披上了绿装,沙区植被覆盖度提高到60%。同时,积极参与榆林市塞上森林城建设,建厂以来累计植树10万余株,新增绿地面积6.3万多亩,先后荣获全国“母亲河奖”绿色贡献奖、中华环境友好企业、全国绿化先进集体等荣誉。

故步自封只会止步不前,开放创新才能拥有未来。采气二厂充分发挥科技第一生产力、人才第一资源、创新第一动力、改革关键一招的集成效应,将发展路上的“问题清单”变成“创新清单”,不断加大科技创新力度,打造新的增长路径、发展模式,为发展新质生产力提供核心竞争力和持久动力,推进天然气生产走向更具生命力的高质量发展之路。(冯永春)

- 前一则: 榆林市靖边县公安局:打造平安“枫”景

- 后一则: 榆林市清涧县公安局:邻里起纠纷 民警巧化解

.jpg)